Обзор топливных систем электронных двигателей CATERPILLAR:

Обзор топливных систем CATERPILLAR

Обзор топливных систем CATERPILLAR

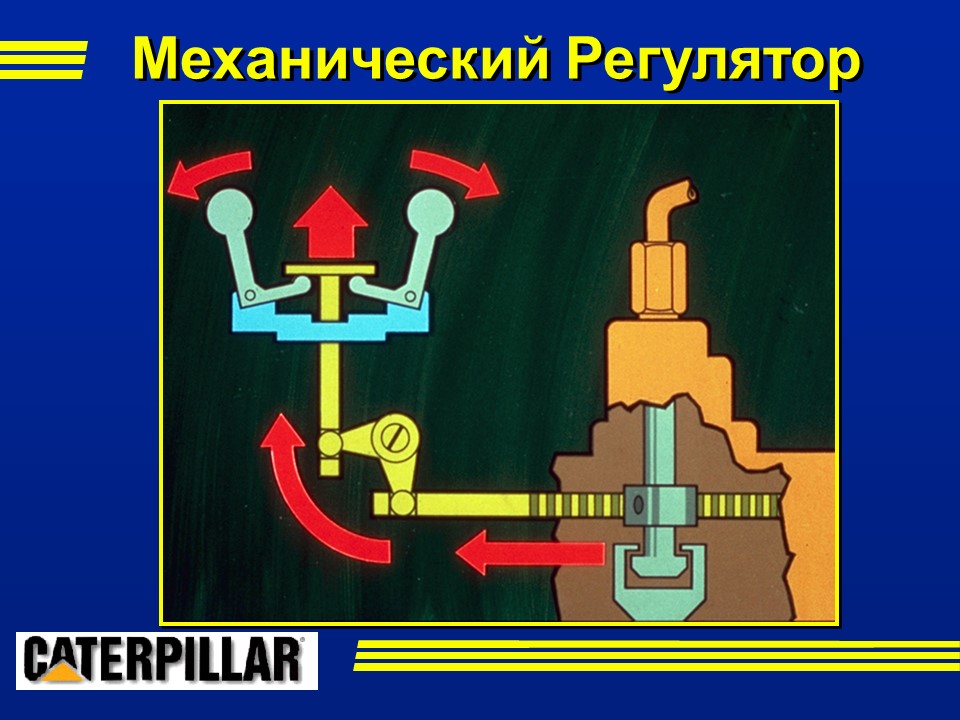

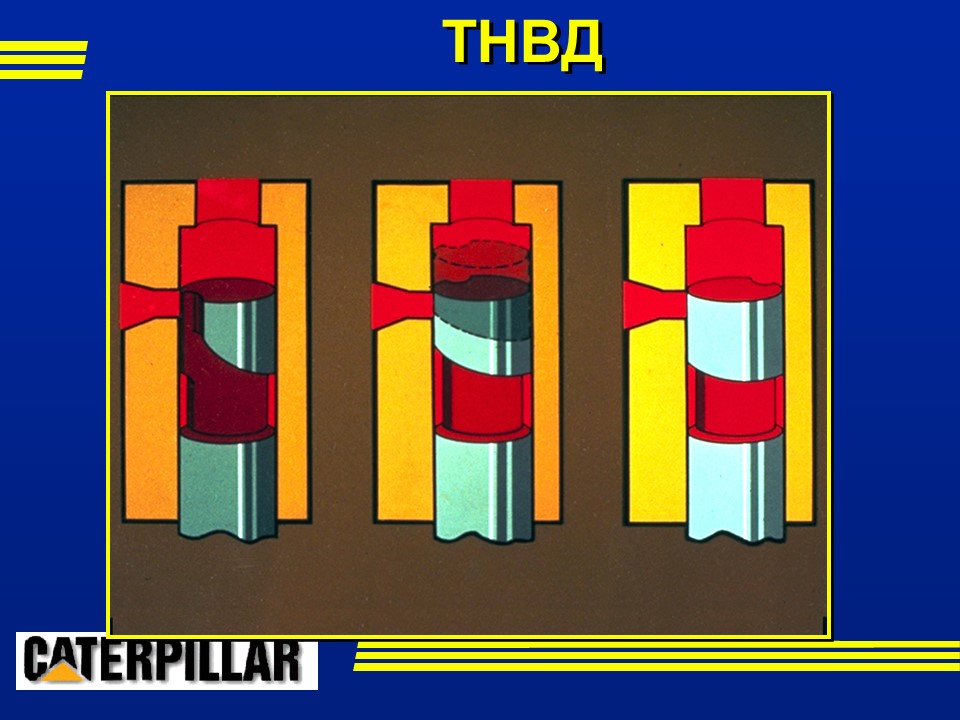

Если частота вращ. двиг. увеличивается, грузики перемещают механическую связь и топливную рейку в “0” положение.

Как только нагрузка двигателя увеличивается, частота вращения уменьшается

Сила сжатия пружины регулятора преодолевает силу центробежных грузиков

Топливная рейка перемещается в направлении максимальной топливоподачи

Как только нагрузка двигателя уменьшается, частота вращения увеличивается

Сила центробежных грузиков преодолевает силу сжатия пружины регулятора

топливная рейка перемещается в направлении “0” топливоподачи

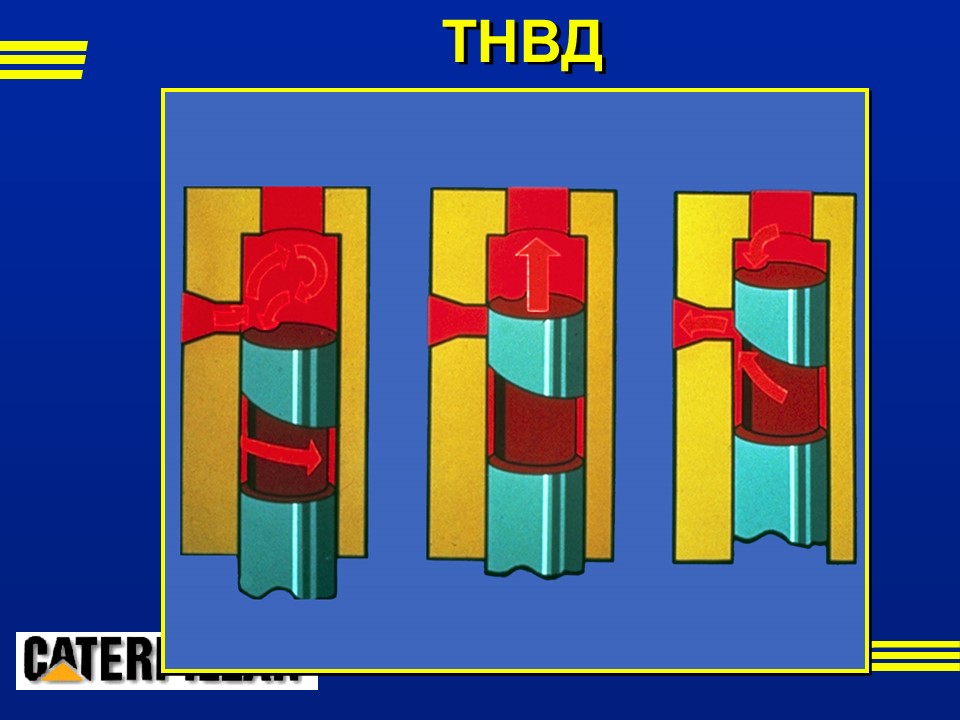

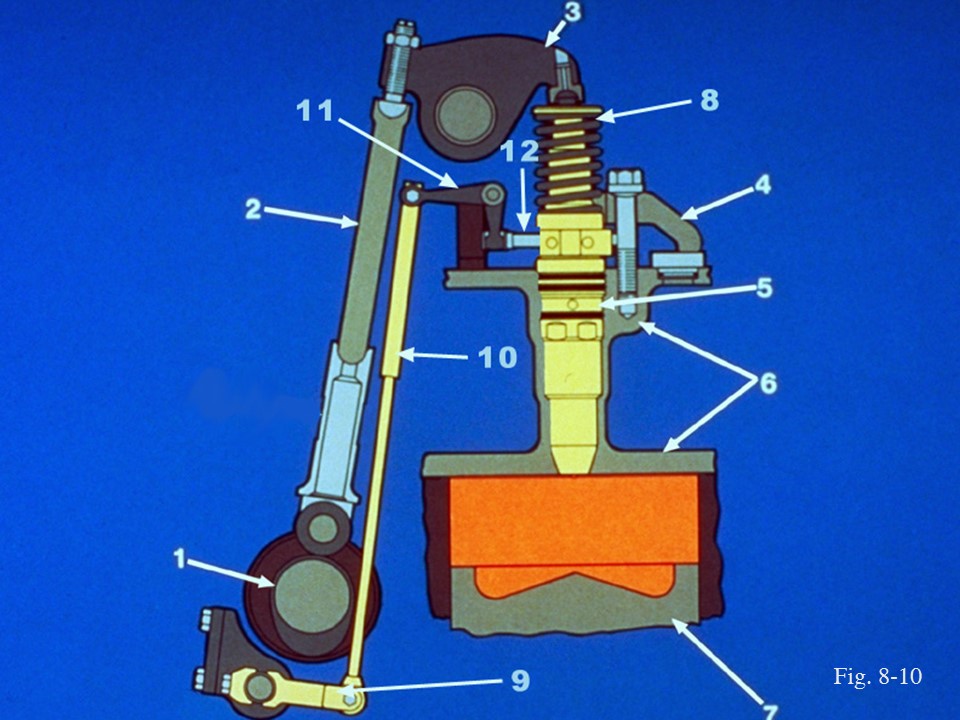

Как только топливная рейка перемещается в направлении увеличения топливоподачи, плунжер разворачивается таким образом, чтобы впрыснуть больше топлива

И наоборот.

Обзор топливных систем CATERPILLAR

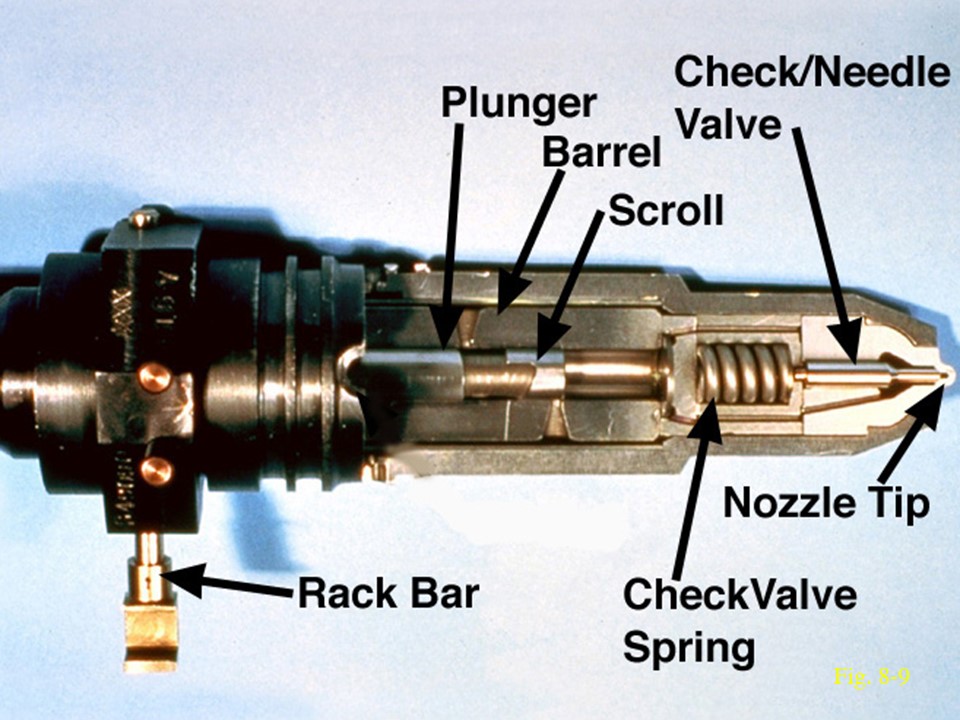

Полость над плунжером заполняется топливом

Эксцентрик распределительного вала перемещает плунжер вверх

Канал наполнения/разряжения перекрывается, давление топлива повышается

Канал наполнения/разряжения открывается, сброс давления топлива.

Разворот плунжера:

контролируется топливной рейкой

Определяет количество впрыскиваемого топлива.

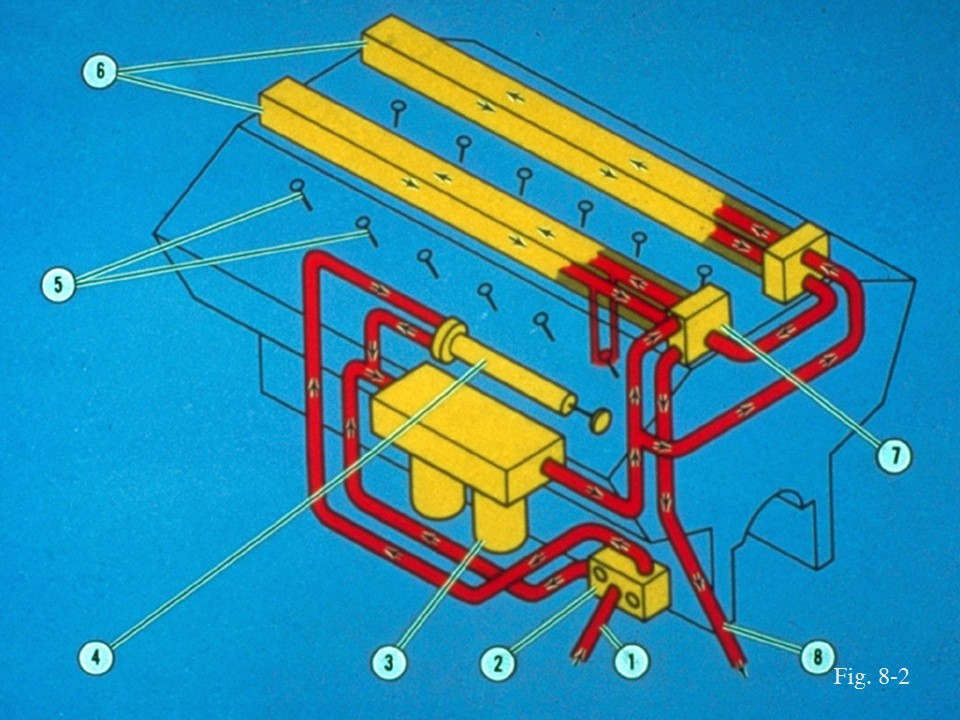

Много-плунжерный, насос высокого давления, топливные линии и распылители

Удельный расход топлива и угол опережения впрыска контролируется центробежными грузиками и пружинами

Давление впрыска от 5,000 до 17,000 PSI

Ограничительные факторы:

Топливные трубки высокого давления ограничивают давление впрыска топлива

Контроль удельного расхода топлива и угла опережения впрыска.

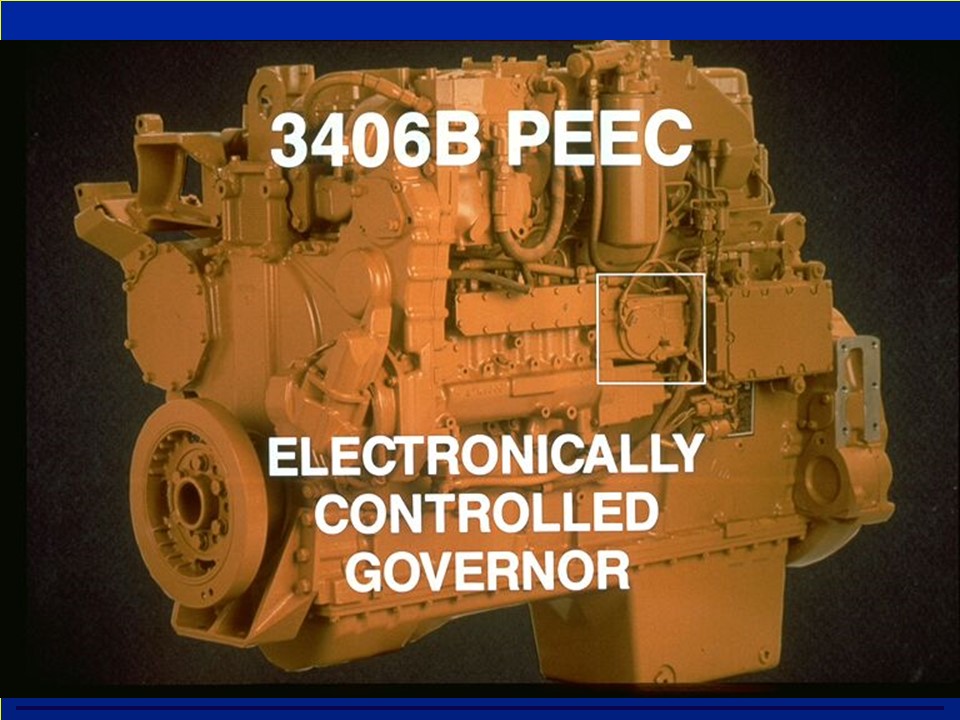

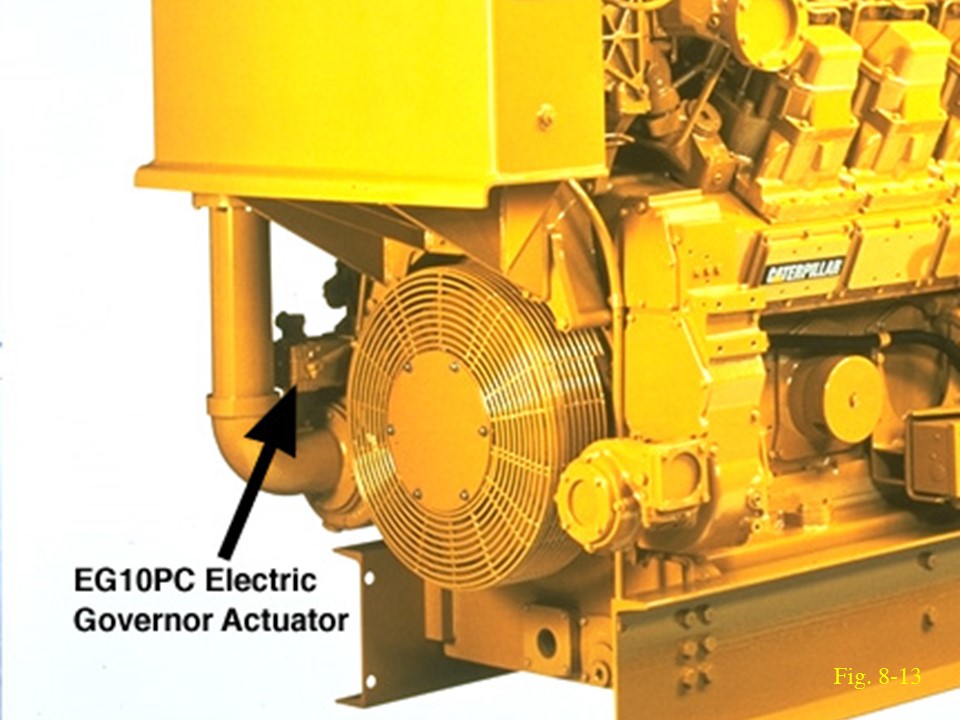

Управление процессом подачи топлива в цилиндры возложено на гидроэлектрический узел выполняющий команды блока управления двигателем, вместо традиционного гидромеханического регулятора. Привод рейки ТНВД осуществляется при помощи гидравлики. Золотник распределяющий подачу масла на перемещение топливной рейки в сторону увеличения или уменьшения подачи управляется шаговым электромотором (ВТМ). БУ в свою очередь управляет приводным электромотором.

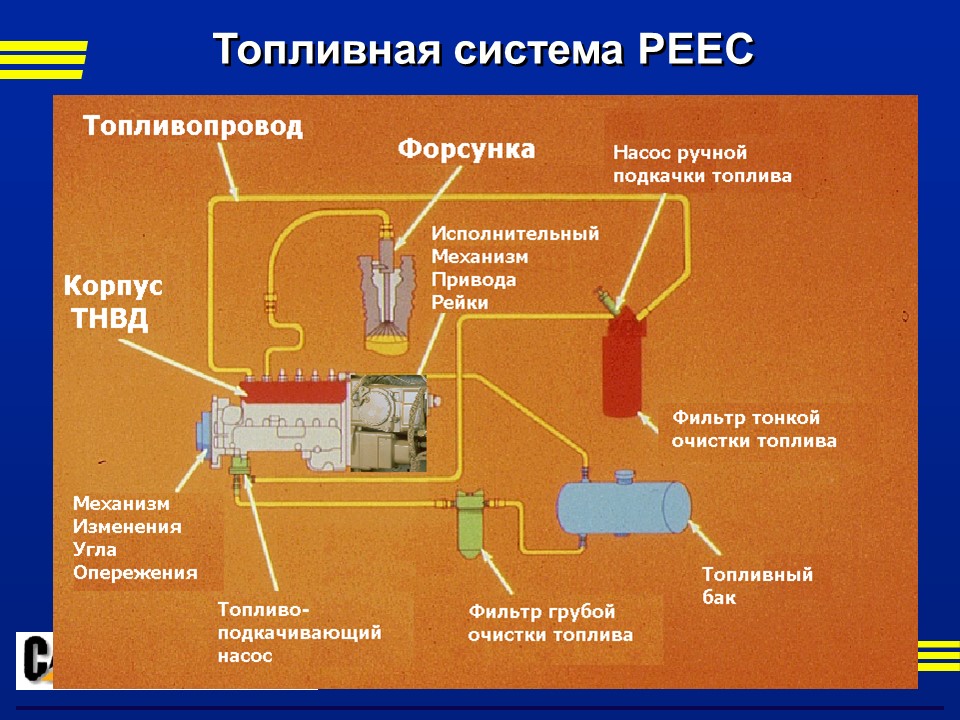

Топливная система двигателя 3406 В/С РЕЕС функционирует следующим образом.

Топливо забирается топливоподкачивающим насосом из топливного бака и прокачивается через фильтр грубой очистки. Далее по схеме следует сам топливоподкачивающий насос, установленный на корпусе ТНВД и приводимый в действие от вала ТНВД. В корпусе насоса установлен перепускной клапан, открытие которого приводит к перепуску топлива на всасывание насоса. После топливоподкачивающего насоса, топливо поступает в БУ а затем в фильтр тонкой очистки, на корпусе которого установлен ручной подкачивающий насос. Из фильтра топливо подается непосредственно в ТНВД. Излишки топлива из ТНВД самотеком сбрасываются назад в топливный бак.

Топливная система низкого давления идентична традиционной, но компоненты обеспечивающие работу системы высокого давления имеют следующие отличия.

Итак роль традиционного гидромеханического регулятора теперь выполняет гидроэлектрический узел – Исполнительный Механизм Привода Рейки, который взаимодействуя с блоком управления образует электронный регулятор. Как видно, снаружи он напоминает обычный регулятор и устанавливается на тот же место т.е. на корпус рядного ТНВД. Решения подобные этому, на первом этапе значительно сэкономили затраты на разработку и производство. Исполнительный механизм и приводной электромотор в отдельности, являются съемными компонентами.

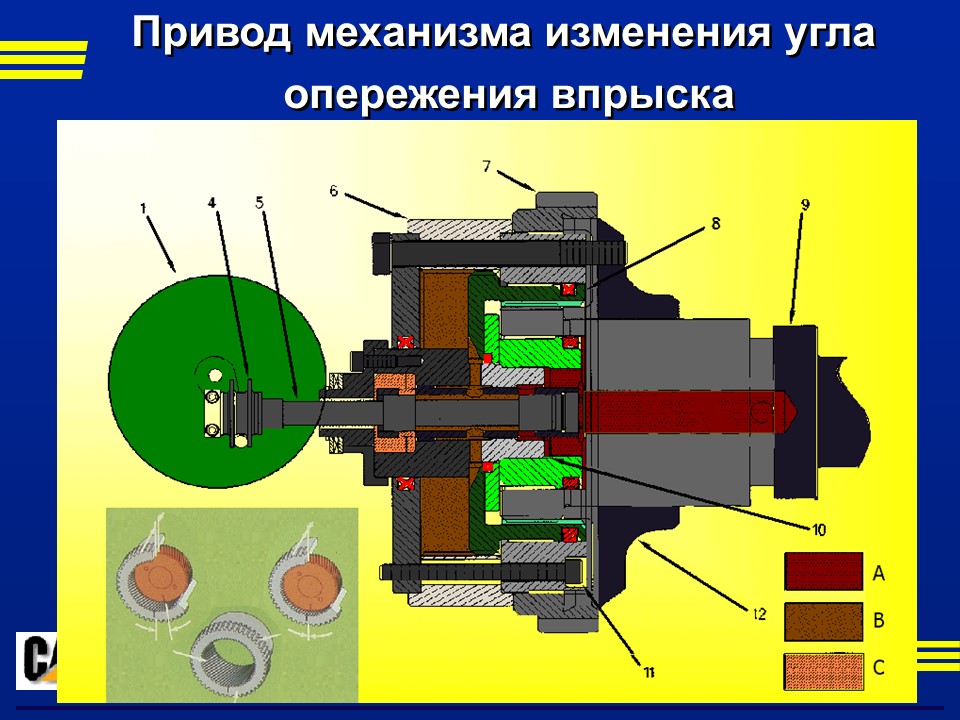

Топливный насос устанавливаемый на двигателях РЕЕС имел возможность регулирования по концу подачи. Как и в большинстве похожих конструкций, конец подачи изменяется за счет разворота плунжеров в следствии перемещения топливной рейки. Но в целях улучшения выходных параметров двигателя, Катерпиллар так же использовал механизм позволяющий одновременно с регулированием конца подачи регулировать и ее начало. Механизм Изменения Угла Опережения — МИУО (Electronic Timing Advance Unit) устанавливаемый на двигатели РЕЕС так же имеет электронное управление. Установленный в передней части двигателя, механизм навешан на распределительный вал ТНВД.

Механизм изменения угла опережения включает в себя следующие компоненты: Шаговый электромотор аналогичный используемому в исполнительном механизме привода рейки расположен перпендикулярно оси вращения распределительного вала ТНВД. Сам мотор имеет выходной вал вращающийся в небольшом диапазоне. Установленный на вал Г-образный рычаг воздействует на золотник распределения масла между рабочими камерами гидравлики МИУО. Масло подается из системы смазки двигателя через осевое сверление в распределительном валу. Камеры гидравлики разделены косозубой муфтой. Муфта служит для разворота приводной косозубой шестерни распредвала. Осевое перемещение муфты в корпусе МИУО приводит к развороту приводной шестерни. В итоге это дает изменение положения вала ТНВД относительно коленчатого вала двигателя. За счет этого и достигается изменение угла опережения.

Изменение угла опережения подачи топлива происходит следующим образом.

Блок управления двигателем подает ток на приводной электромотор, тот перемещает золотник управления например в сторону увеличения угла опережения. Золотник относительно своей оси перемещается влево, открывается канал подачи масла в левую камеру гидравлики. Под действием давления масла муфта перемещается вправо, одновременно разворачивая распредвал ТНВД по ходу его вращения т.е по часовой стрелке. Угол опережения увеличивается.

Для уменьшения угла опережения БУ меняет полярность управляющего тока на приводной электромотор. Вал перемещается в обратную сторону, золотник перекрывает доступ масла в левую камеру гидравлики а затем по ходу перемещения открывает доступ масла в правую камеру гидравлики. Муфта сдвигается влево, разворачивая вал ТНВД в сторону уменьшения угла опережения подачи топлива.

На слайде хорошо видно устройство косозубой передачи.

Обзор топливных систем CATERPILLAR

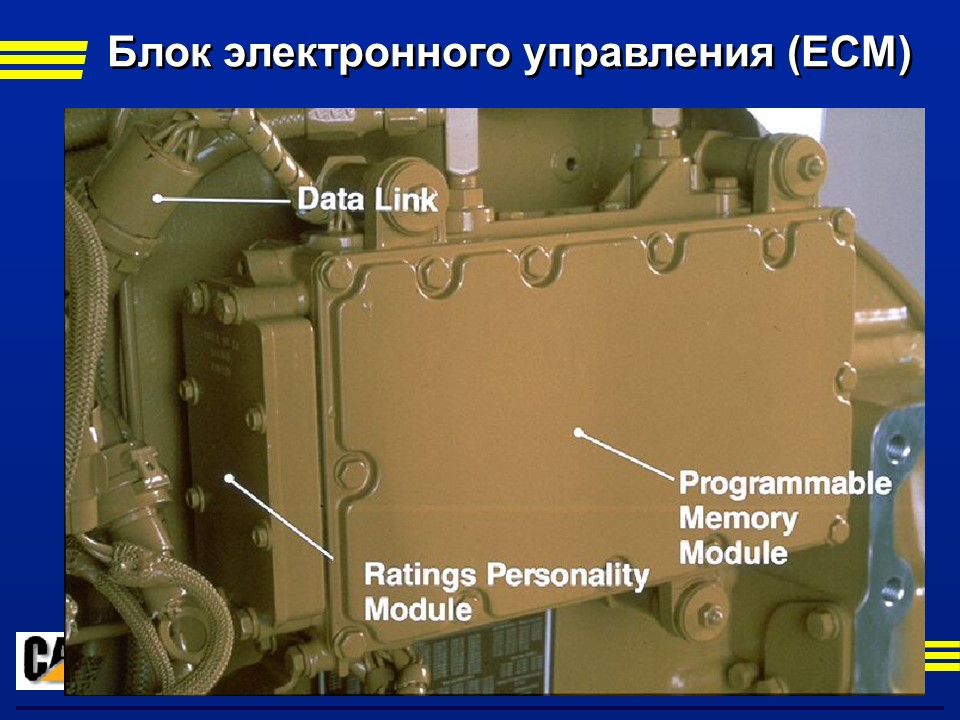

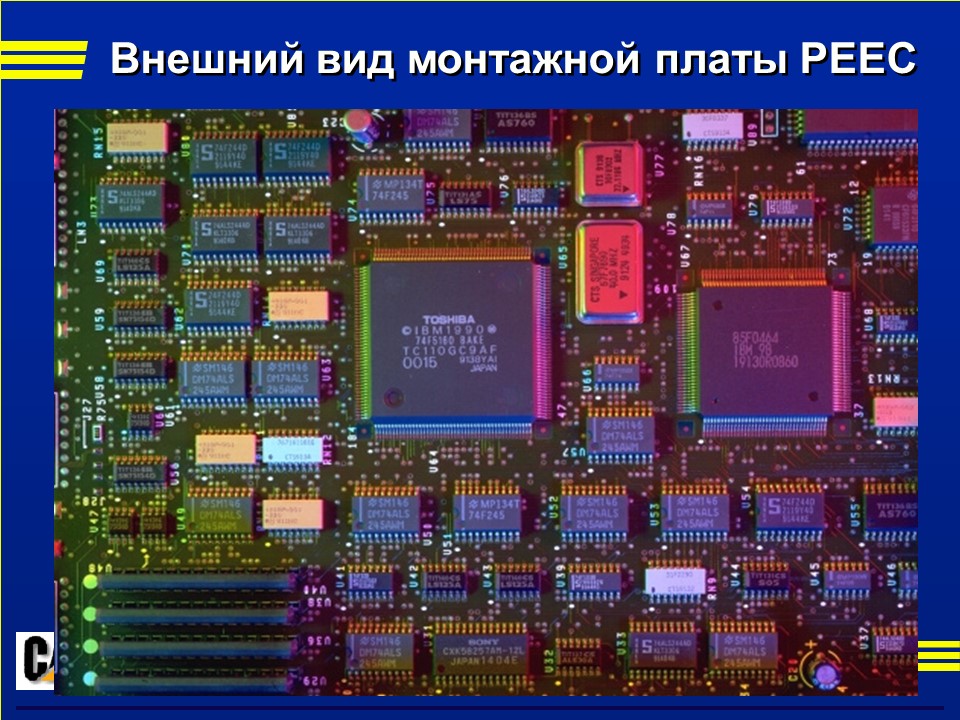

Кратко коснемся устройства и функций БУ. Условно можно выделить два основных отдела памяти; не перепрограммируемый в котором заложены алгоритмы управления двигателем – так называемые карты отдачи и перепрограммируемый получивший название персональный модуль (personality module). Персональный модуль содержит информацию о максимальной мощности и крутящем моменте конкретно взятого двигателя и является своего рода ограничителем выходных характеристик этого двигателя. Изменение установок мощности и момента выполняется уже не с помощью трех регулировочных болтов на регуляторе ЧВД, а при помощи специального электронного оборудования. Это дает возможность совместить когда то механическую процедуру с электроникой двигателя, что значительно упрощает процесс управления и контроля двигателем, увеличивает надежность, частично снимает и упрощает необходимость периодических регулировок.

Блок управления имеет каналы для прокачки топлива через корпус, что способствует стабилизации его температурного режима работы. На протяжении выпуска двигателей РЕЕС в конструкцию БУ вносились различные изменения, касающиеся увеличения скорости обработки информации и расположения электронных компонентов БУ, в том числе и персонального модуля.

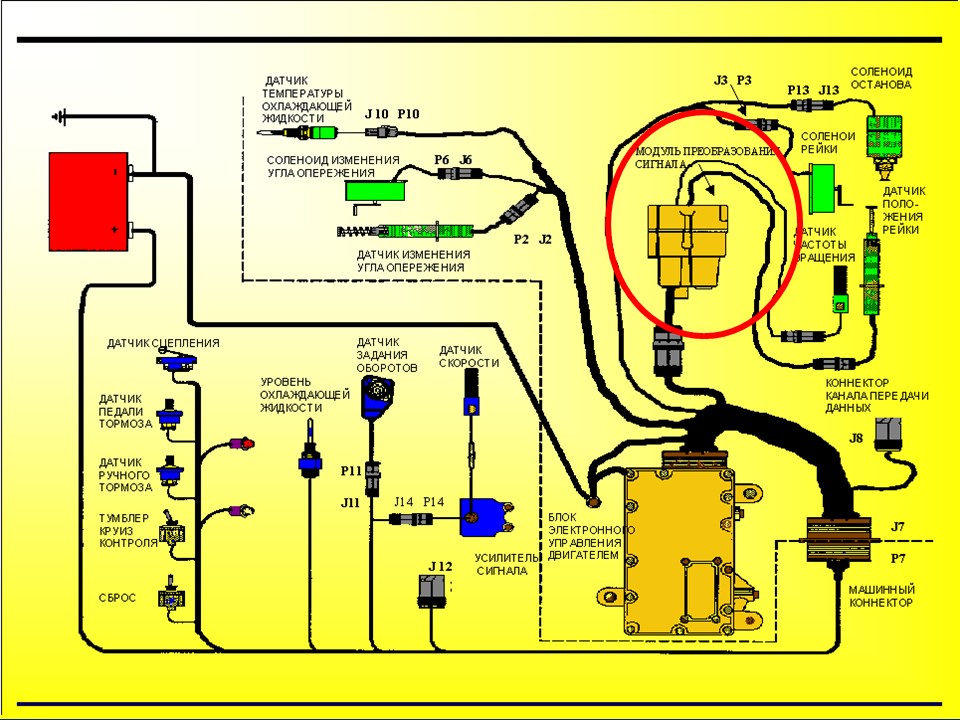

Следующим компонентом электронной системы является Преобразовательный Модуль (Transducer Module). Преобразовательный Модуль устанавливается на корпусе исполнительного механизма привода рейки. В корпусе модуля установлены датчики давления масла и давления наддува. Чувствительный элемент датчика давления масла располагается непосредственно в масляном канале топливного насоса. Датчик давления наддува соединен металлической трубкой со впускным коллектором (ее можно увидеть на верхнем рисунке). Следует отметить, что на поздних версиях 3406 В/С РЕЕС с серийными номерами 3406 В (8ТС, 5YG, 2EK) и 3406 C (4CK) датчик давления масла был разнесен с ПМ в целях увеличения надежности. Новый ПМ поставлялся с номером 132-4363.

По электронной части ПМ работает с четырьмя датчиками одновременно. Через него проходят контуры уже указанных датчиков давления масла и наддува, а так же контуры датчика положения топливной рейки и датчика частоты вращения двигателя.

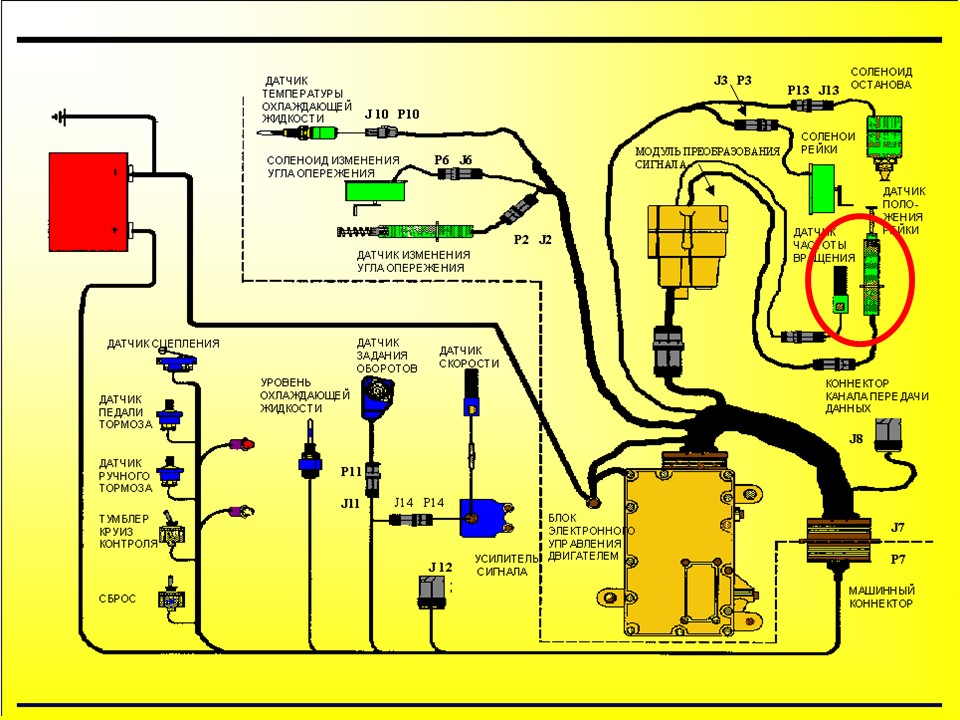

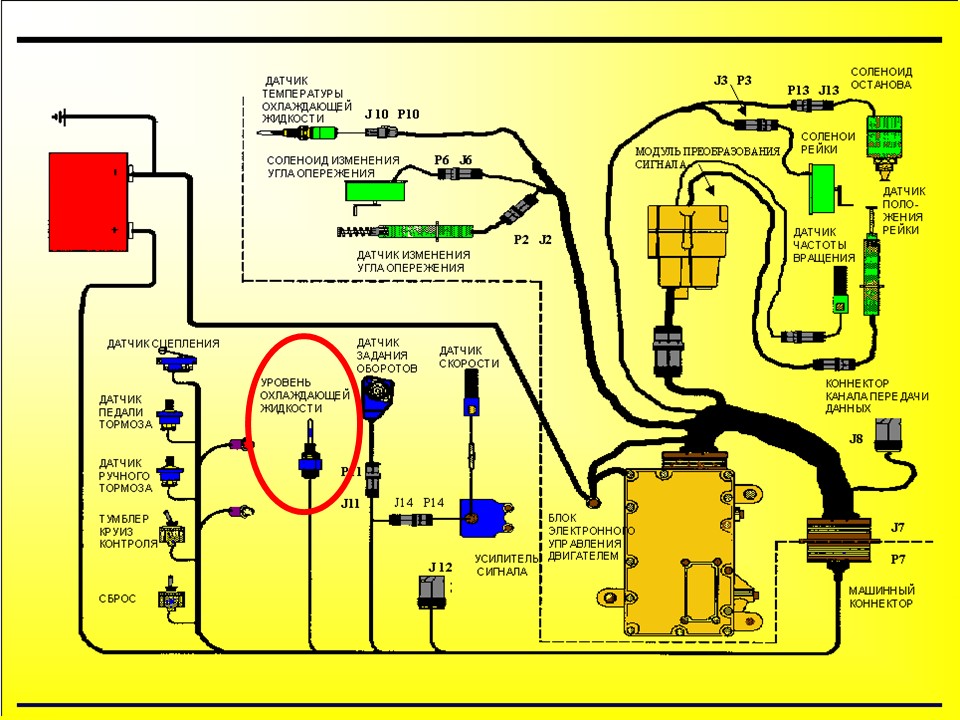

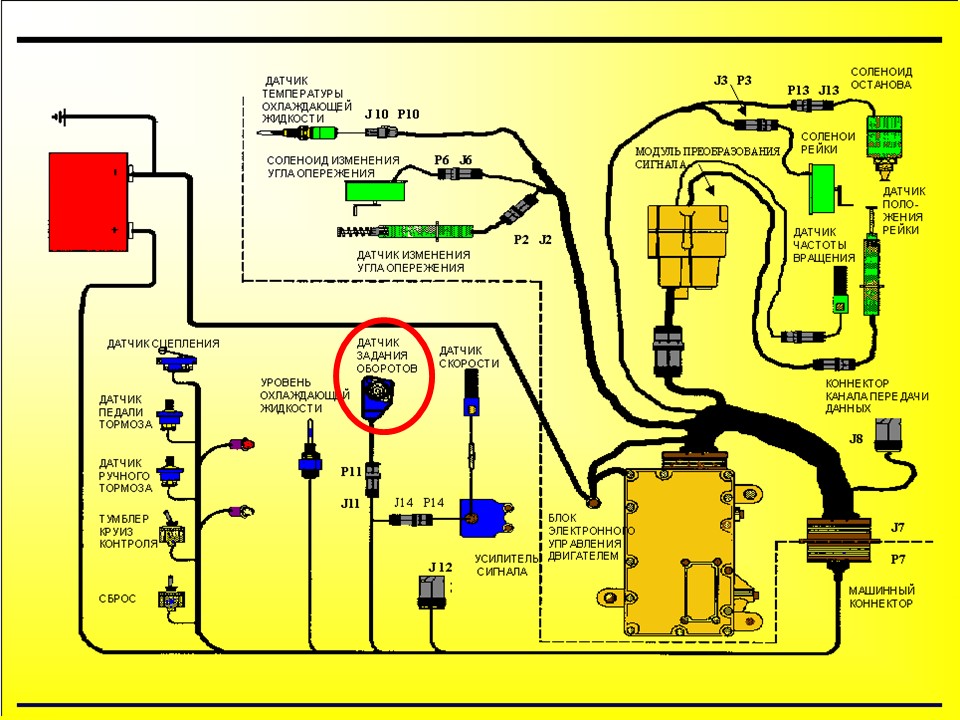

На слайде показана структурная электрическая схема двигателя 3406 РЕЕС.

Можно условно разделить все датчики и питающие их контуры на две категории. К первой категории отнесем датчики, питающие и сигнальные контуры которых проходят через Преобразовательный Модуль, ко второй – датчики, сигнальные и питающие контуры которых не связаны с Преобразовательным Модулем.

Датчики первой категории:

Датчик частоты вращения установлен в корпусе исполнительного механизма привода рейки ИМПР. Датчик индуктивного типа питается напряжением +8 (+/- 0.4) вольта от блока управления двигателем, соединяется с общим минусом и передает сигнал на БУ по третьему, сигнальному проводу. Сигнал от датчика образуется при наведении магнитного поля напротив сердечника датчика, выпуклостями и вогнутостями вращающегося диска. БУ распознает частоту вращения по частоте импульсов генерируемых датчиком. При прокрутки стартером это обычно 10 – 50 Герц, на оборотах холостого хода в районе 120 Герц.

Датчики положения топливной рейки и изменения угла опережения, являются датчиками линейного типа отслеживающими перемещение сердечника, в данном случае один сердечник непосредственно связан с рейкой, а другой отслеживает перемещение механизма изменения угла опережения. К датчику подходят 4 провода, питание +8 (+/-0.4) вольта от БУ, эталонное напряжение +5 (+/-0.25) вольта постоянного тока от БУ и земля. Последний четвертый, выполняет функцию передачи сигнала на блок управления. Сигнал колеблется в диапазоне от 0.3 вольт до 5.25 вольт. По величинам указанного диапазона БУ определяет текущее положение рейки в мм, и текущий угол опережения в град.

Датчик датчик давления масла расположенный в корпусе преобразовательного модуля.

питается напряжением +8 (+/-0.4) вольта от БУ, а так же получает от БУ эталонное напряжение +5 (+/-0.25) вольт. Выходной сигнал на БУ колеблется в диапазоне от 1.8 вольта до 5.3 вольта в зависимости от действительного давления масла. Датчик способен отслеживать давление в диапазоне от 0 до 312 кРа. В данном случае величине 312 кРа будет соответствовать сигнальное напряжение 5.3 вольта. Давление превышающее величину 312 кРа все равно рассматривается БУ как 312 кРа. Принудительное смещение диапазона измерений в сторону снижения, обеспечивало меньшую погрешность в зоне относительно низких давлений.

Датчик давления наддува расположенный в корпусе преобразовательного модуля – последний относящийся к категории зависимых.

Датчик питается напряжением +8 (+/-0.4) вольта, так же от БУ подается эталонное напряжение +5 (+/-0.25) вольта. Датчик имеет общий с прочими датчиками минус. По сигнальной линии датчик посылает напряжение от 0.8 до 5 вольт. По величине сигнального напряжения БУ определяет действительное давление наддува.

Ко второй категории относятся контуры следующих датчиков.

Датчик температуры охлаждающей жидкости расположен в корпусе патрубка выхода охлаждающей жидкости из двигателя. Сигнал от датчика используется БУ для определения поправки к углу опережения и поправки к цикловой подаче топлива в камеру сгорания. Таким образом осуществляется оптимизация рабочих режимов в период прогрева двигателя. Датчик имеет общий минус, напряжение питания составляет +5 (+/-0.5) вольта от БУ. Выходное сигнальное напряжение варьируется в диапазоне от 0.5 до 5.5 вольт в зависимости от температуры.

Датчик уровня охлаждающей жидкости устанавливается в верхней части радиатора. Показания датчика используются системой защиты двигателя для предотвращения потери уровня. Датчик имеет два входа общий минус и питание +5 (+/-0.5) вольта. Датчик имеет два выхода. Если БУ получает сигнал 5 вольт постоянного тока по каналу “D” значит уровень нормальный. Если сигнальное напряжение посылается на БУ по каналу А, БУ расценивает этот сигнал как низкий уровень жидкости.

В датчике задания оборотов используется цифровой способ передачи сигнала, что предопределяет меньшую погрешность показаний в сравнении с аналоговыми датчиками. При проведении диагностики показания датчика могут быть расшифрованы только при помощи специального диагностического инструмента. Датчик имеет общий минус, питание +12 вольт подается из общей электрической цепи двигателя. БУ получает сигнал от датчика по сигнальному каналу в виде широтно-импульсного сигнала разной продолжительности.

Итак можно подвести небольшой итог по работе электронной системы управления РЕЕС. Как и любая другая система электронного управления, система РЕЕС выполняет три основные функции, генерирование сигнала, обработка сигнала, управляющие воздействие. Подробнее, можно сформулировать так: вход – сигнал поступающий от различных датчиков в блок управления, обработка – процесс определения блоком управления управляющего сигнала на основании данных полученных от датчиков и выход – воздействие управляющего сигнала на управляющие механизмы, коими являются исполнительный механизм привода рейки и исполнительный механизм изменения угла опережения. По указанному принципу регулируются не только выходные параметры дизеля, но и функционирует система защиты двигателя.

Как указывалось ранее блок управления имеет персональный модуль, в котором содержатся важнейшие характеристики двигателя: Максимальная мощность и момент. В зависимости от назначения двигателя, в персональный модуль вводится строго определенная конфигурация мощности и момента. Для изменения тех или иных параметров, для мониторинга сигналов от датчиков, для калибровки различных датчиков, для проведения тестов исполнительных механизмов, одним словом для коммуникации с системой управления необходим специальный инструмент.

В заключительной части данной презентации сконцентрируем внимание на возможных процедурах регулировки двигателей РЕЕС. Процедуры касаются важнейших механизмов и датчиков устройство и работа которых уже были рассмотрены нами.

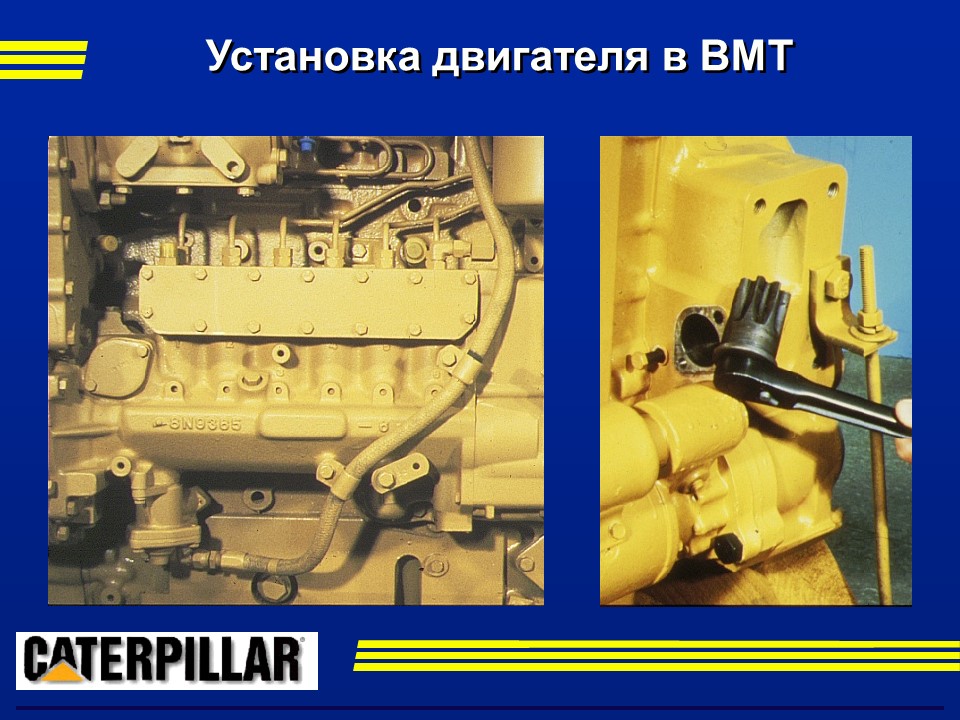

Проверка калибровки датчика угла опережения выполняется следующим образом. С корпуса исполнительного механизма снимаются крышка и исполнительный (соленоид). Далее в боковое отверстие на корпусе ТНВД вставляется калибровочный штифт 6V4186.

Маховик проворачивается против часовой стрелки (SAE) до тех пор пока штифт не провалится в гнездо на распределительном валу ТНВД.

Продолжаем проворачивать маховик против часовой стрелки пока тот не застопорится. Момент окончания свободного проворачивания соответствует максимальному развороту вала ТНВД относительно коленчатого вал в сторону ……….. угла опережения , а так же полному смещению управляющего золотника в сторону двигателя.

Далее при помощи специальной оправки 1U5425 фиксируются необходимые компоненты исполнительного механизма, после чего при включенном зажигании, войдя в функцию калибровки датчика угла опережения при помощи ЕСАР или DDT, сравнивается текущая величина с эталонной 13.7 +/- 0.4 мм. При несовпадении величин проводится калибровка датчика. ЕСАР или DDT переключается в соответствующий режим. На дисплее видна шкала, показывающая отклонение калибровки от нормы.

Вкручивая или выкручивая датчик в корпус кожуха механизма, изменяется положение сердечника относительно обмотки датчика. Ориентируясь по смещению шкалы на дисплее, регулируется положение датчика, до автоматически появляющегося сообщения об успешном окончании процедуры.

Цель процедуры совместить величину 13.7 мм, генерируемую датчиком, с действительным разворотом вала ТНВД относительно коленчатого вала.

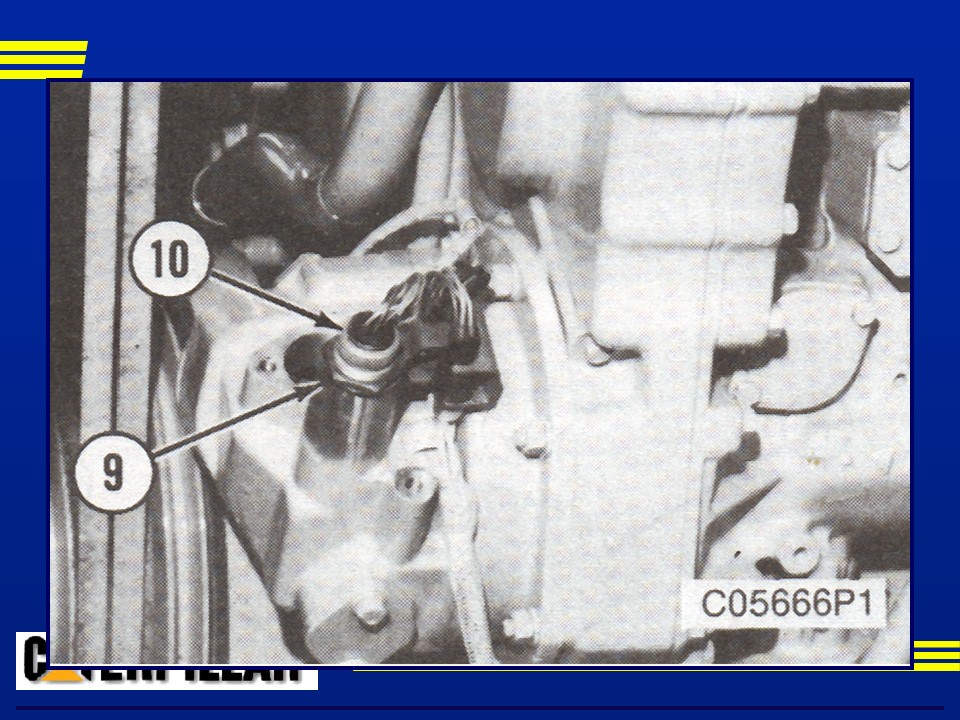

Проверка показаний датчика положения топливной рейки проводится по тому же принципу. С корпуса ТНВД снимается крышка окна доступа к топливной рейке. На ее место устанавливается приспособление для перемещения рейки. В верхней части насоса выкручивается пробка, на место которой устанавливается калибровочный штифт 6V4186. При принудительном перемещении рейки штифт провалится в паз на теле рейки и фиксирует ее в эталонном положении. При этом подключенный к БУ ЕСАР или DDT в режиме «Действительного положения рейки» при включенном зажигании, должен показывать 9.50 +/-0.20 мм.

Если показания не соответствуют требуемым датчик нуждается в калибровке.

В меню прибора выбирается функция «Калибровка датчика положения рейки». Перемещающаяся шкала указывает нужное направление вращения датчика относительно корпуса исполнительного механизма. При завершении калибровки появляется надпись, свидетельствующая об успешном окончании процедуры.

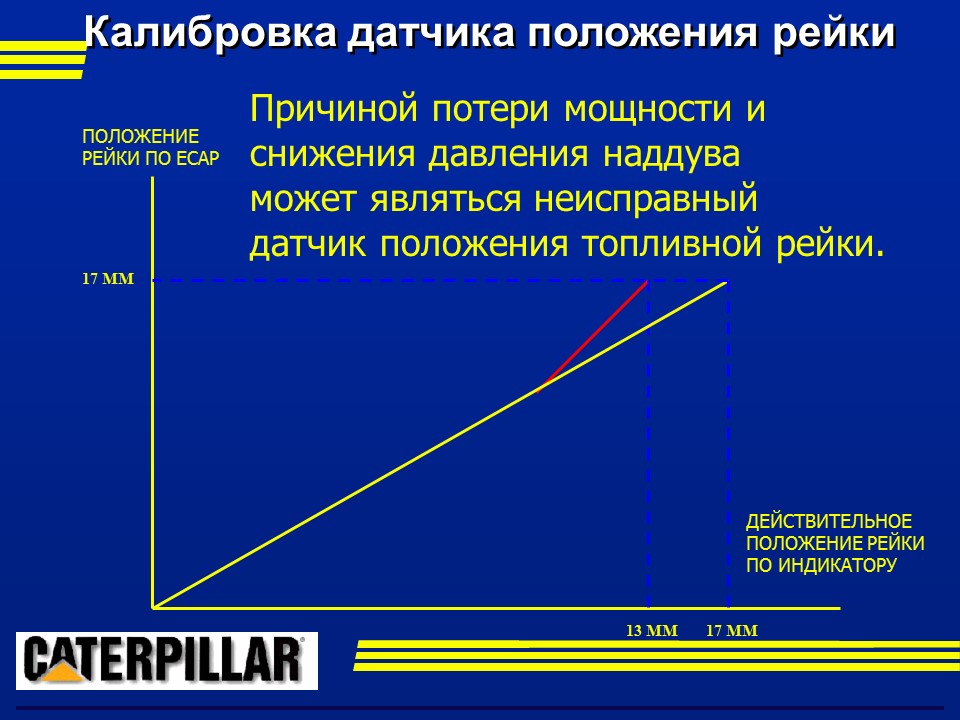

В процессе эксплуатации двигателей РЕЕС была установлена возможная неисправность датчика положения рейки, которая не может выявлена при помощи ЕСАР или DDT. Для выявления неисправности необходимо совместное использование ЕСАР и цифрового индикатора.

Суть заключается в нелинейности показаний ЕСАР и действительного положения топливной рейки. Что бы выявить неисправность необходимо установить в специальное окно, на корпусе ТНВД, цифровой индикатор, отметить эталонную точку для положения рейки по обоим приборам. После чего принудительное перемещение рейки измеряемое в мм должно иметь в точности одинаковые значения на обоих приборах.

Если при сопоставлении показаний они различаются и до этого была проведена калибровка датчика, датчик следует заменить.

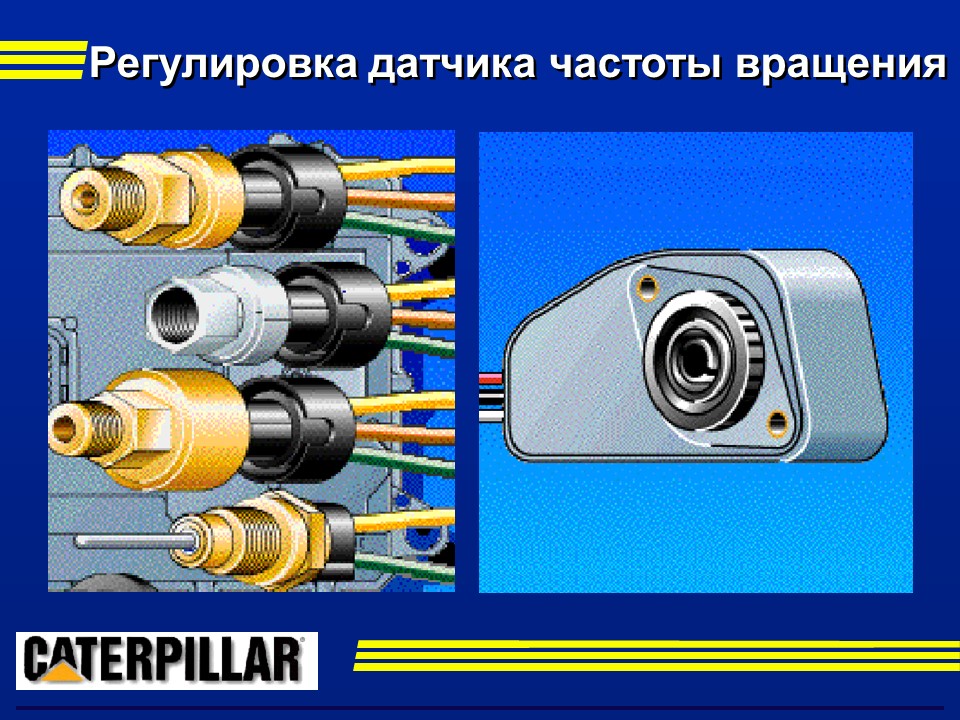

Регулировка датчика частоты вращения сводится к установке правильного зазора между рабочей частью датчика и зубчатым колесом. После демонтажа различных компонентов исполнительного механизма, образуется свободный доступ к датчику ЧВД. Регулировка зазора осуществляется первоначальным вворачиванием до упора, а затем выворачиванием на 180 +/- 30 градусов. Таким образом обеспечивается зазор 0.76 +/- 0.15 мм.

Калибровка датчика давления наддува осуществляется автоматически, при подключенном ЕСАР или DDT. Достаточно выбрать в главном меню прибора функцию «Калибровка датчика давления наддува» и подождать несколько секунд появления надписи «Калибровка завершена успешно». При этом двигатель должен быть остановлен при включенном зажигании. Калибровка не будет выполнена на работающем двигателе.

Датчик задания ЧВД калибруется следующим образом. К находящемуся в машинном конекторе J7/P7 контакту(Е), через Т-образный кабель с 9-ти контактным штекером подключается пробник широтно-импульсного сигнала ЕСАР/DDT. По контакту (Е) передается широтно-импульсный сигнал от датчика задания на БУ. При включенном зажигании, на низких оборотах холостого хода продолжительность сигнала должна составлять 15-20%, что соответствует 3% хода педали газа. На высоких оборотах холостого хода продолжительность сигнала должна составлять 80-85%, что соответствует 100% хода педали газа.

Следует отметить, что приводной рычаг датчика задания имеет диапазон вращения 45 градусов.

БУ способен принимать сигнал только в так называемой активной зоне.

Активная зона соответствует 30 градусам поворота рычага, следовательно 15 градусов остаются в мертвой зоне не читаемой БУ. Очень важно правильно отрегулировать кинематику привода датчика таким образом что бы часть полезного хода педали газа не попала в мертвую зону датчика.

Подробнее принцип действия датчика будет рассмотрен позже в разделе электроники.

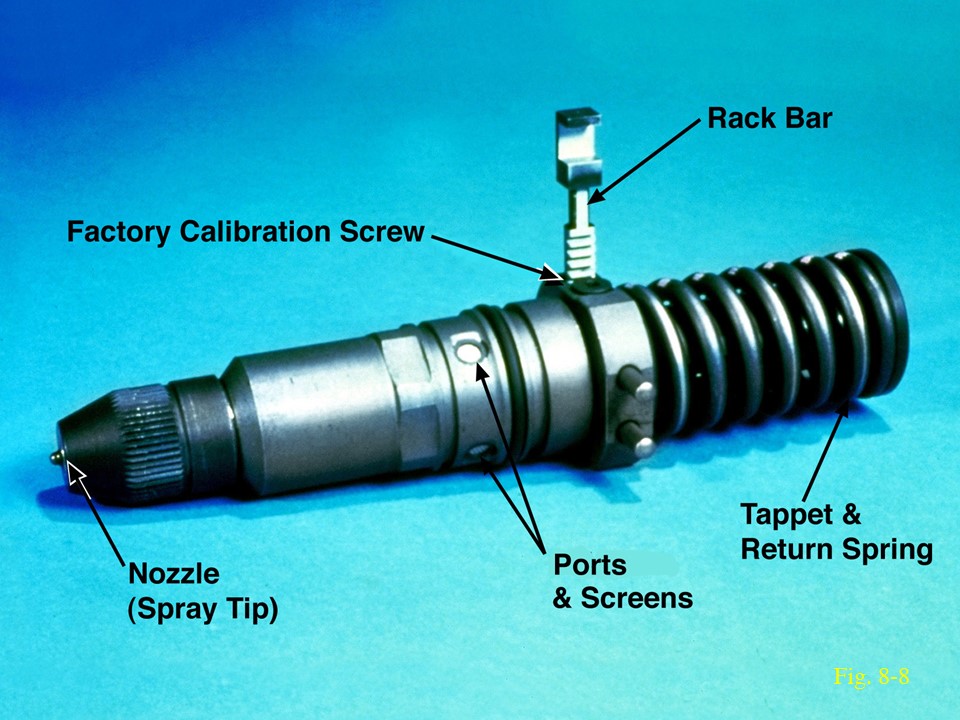

Насос-форсунка устанавливается на каждый цилиндр

Удельный расход топлива контролируется механическим регулятором при помощи центробежных грузиков и пружин

Угол опережения неизменный

Преимущества:

Отсутствуют топливные трубки высокого давления

Давление впрыска выше 23,000 PSI

Ограничительные факторы :

Нет опережения угла подачи топлива

Механический регулятор и привод

Обзор топливных систем CATERPILLAR

Внутренние компоненты механической насос-форсунки MUI (mechanical unit injector) и принципы работы схожи с системой Pump&line.

Обзор топливных систем CATERPILLAR

Сервисная инструкция CATERPILLAR

КАТАЛОГИ CATERPILLAR

Смотрите также:

- Обозначения гидравлических схем Komatsu

- Контрольная панель PC300-7

- Ремонт Komatsu D65E-12

- Common Rail

- Электронные и гидравлические контуры системы управления

- Запуск в холодных климатических условиях

- ЭКСКАВАТОР KOMATSU PC200-8

- Распределительный клапан экскаваторов PC300-400

- Руководство по работе с монитором komatsu PC200-8

- СИЛОВАЯ ПЕРЕДАЧА D65EX PX-16

- СИСТЕМА ЗАПУСКА ДВС

- Гидросистема CAT 320-345

- Общий обзор

- Рабочее оборудование

- Система охлаждения

- Система управления